高电压线缆是高压线束系统的核心组成部分,本文旨在讲解高压线缆高效自动化的剥线工艺。

用于EV高压连接器的元件很多,所以要按照一定的顺序来完成多个工艺步骤。尽管大部分客户想要自动化每个过程步骤,但是常常不能证明全自动系统的成本是合理的。

有些工艺步骤具有挑战性,对精度要求较高。举例来说,移除箔层或切断屏蔽层是更重要的,因为连接器的性能或安全可能会受到显著影响。另外,几乎所有的连接器和线缆类型都要求一些工艺步骤,并且只有一些特殊的连接器需要其他工艺步骤。依赖于具体连接器的数量,只需要一些关键的或者普通的步骤与通过人工操作继续执行更为简单或不常用的步骤相比,自动化或许更有意义。然而,如果数量证明合理,则可将其自动化。

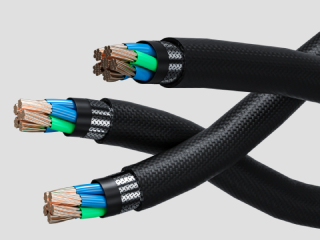

现在,高压应用中有超过97%要求使用屏蔽电缆,不管是多芯或同轴电缆。HV适用范围为3mm2至120mm2的单芯线(同轴)或2×2.5mm2至5×6.0mm2的多芯电缆,适用于多种类型的单线及多线连接器。所以,认真考虑把他们的产品扩展到HV电缆组件的客户,必须把重点放在不仅能提供高精度且具有充分灵活性的自动解决方案上,以便在了解未来处理要求或许会改变的情况下保护任何投资。关键在于,系统可以在现场进行扩展,这样它们就可以随你的业务发展和调整。

因为不同的功能或结构,不同的连接器通常有非常不同的单独处理工艺步骤。然而,有部分步骤基本都可以执行,这些步骤都涉及到正确的剥离线缆和附加套圈。

1.去除外套和箔

没有箔层绕在屏蔽层周围时的电缆,很容易且迅速地剥离。可采用圆角固定刀片、旋转剥离刀片或激光剥线器等方法将电缆剥离。

Radius固定式刀片也许速度最快,但未必是最安全的。若其中一条刀刃比另一条更锋利,就不能均匀地穿透绝缘层,从而破坏屏蔽层。在没有非常同心的情况下,要避免对屏蔽层造成破坏是不可能的。最后,刀片尺寸也需要随着不同的电缆尺寸进行改变。

由于激光剥离的激光束会从护板上反射出来,所以不会破坏护罩,所以激光剥离是非常流行的方法。然而,若屏蔽层编织不当,激光会穿透屏蔽层,破坏内层。由于一些烟有毒,激光剥脱机必须吸烟。因此这个方法比其它剥离法更贵。

旋转式剥落将采用刀片和导体探测系统,以保证切割整洁性,让屏蔽层不受破坏。非同心电缆可以采用特殊工艺。

若将外护套模制于护罩内,则较难在不干扰护罩的情况下将其拆除。这种情况下,在固定的方向上操作嵌块,使嵌块远离线缆,从而使嵌块脱离屏蔽层。

被加工的高压电缆如有箔纸,必须剥去,并与外护套齐平,不得留下任何标记。这几乎不可能固定刀片。如果不把箔条粘在外套管上,当然可以采用激光系统。激光器系统需要足够的空间使激光到达箔片。然而,如果将箔片粘在外套管上,任何拉拔小片都会引起箔片的不均匀撕裂。另外,激光也不会切割重叠部分的箔层。

采用转动剥皮刀,不需要拉片就可对箔片进行刻划。在拆卸时,通过操纵缆索并扭转护套块,可同时去除护套块和箔条,能够得到干净的铝箔切割和外护套齐平。

2.组装内套圈

将套圈装入线缆是至关重要的,但是如果手工操作的话,也不会太有挑战性。但是,如前面所述,不同的连接器使用不同的套圈。所以,对于缆索和套圈特定部分,应可对其进行更换。该系统还应能够检测套圈的正确类型和电缆上的正确定位。

由于自动装入系统的费用很高,为了节约成本,将套圈安装到电缆上,可以用人工进行。

3.切割或移除屏蔽

对高电压屏蔽电缆而言,采用传统的旋转剥装置切割屏蔽层,尤其在电缆有异心层或不圆时,则极具挑战性。电介质和填料的完整性对电缆的正常工作相当重要,传统的旋转式剥线机存在损坏内层的危险。铁砧和冲压系统能够保证内层不受破坏,并能在电缆周围360度清洁、均匀切割。

最后的屏蔽长度将取决于套圈的使用情况,因为它会缠绕在套圈上。裁剪要整齐一致,否则长的线段可能会使其它部件短路,短的线段可能会影响套圈压接的完整性。

屏蔽层的长度有时大于电介质的长度。这类应用需要在剪裁之后打开并折叠,以剥离内层。

4.折叠屏蔽

保护罩折叠回到套圈,但是在某些情况下,保护罩无法完全折叠。各种连接件需要不同的折角,以确保连接器能够正确组装。折叠角可从90度至180度不等,但是折叠必须均匀,并环绕套圈360度。为了保证合适的性能,屏蔽绞线末端必须在规定的容许范围之内。过粗的股线可能致使短路;短线可能难以正确地固定护罩,从而造成外套变形。

5.去除电介质或填料

可以像外护套一样,将电介质或填料从中除去。多芯线电缆不允许对导体的绝缘造成损害。

对同轴电缆来说,导体检测可以发挥很大的作用,保证中间导线不会被剥线刀片损坏。和外护套一样,系统必须能容纳不同心线,从而提供最大的灵活性。

6.多导体定向和剥离

多芯电缆接线前,一定要有正确的方向,这样导线才能插入连接器时才能正确地定位极性。一个复杂的系统必须能识别导线的颜色,并相应地转动电缆,而不会失去其位置。

只要导向正确,就能按接头腔的距离形成导体,从而实现端接。导体成型后,应将端部剥离到导体检测装置上,以保证导线导线不被损坏。

7.终止

用压接或超声波焊接的方式,将内导体连接到端子上。自动化系统可以集成合适的压接机和压接力监控系统。超声焊接系统一般有综合监测功能,保证了焊接的正确性。

能够整合3个自动化系统的研发人员系统十分便捷,这种方法能够将已经过漫长的审批程序的压力机和焊接系统的验证过程降到最低。

8.多导体连接器加载

很重要的是,对于将进行端接和安装连接器的多芯电缆,线端和端子位置必须十分一致。这样可以确保端子被正确地加载和锁定连接器。

若体积合适,则可自动安装和锁定箱体或元件。但上述步骤1-4和6是最常用的工艺步骤。由于这些过程步骤最为常用,因此自动化过程步骤可以为您带来最佳的投资回报。这些步骤对确保正确的连接器性能至关重要。

新型视觉探测系统可360度探测电缆,AI技术被用来确定电缆组件的不同层,以便深入分析,能帮各组件编程很多质量特性。

在询问自动高压电缆连接系统时,请准备以下所有应用程序相关信息:

1.电缆规格和剥线要求

2.连接器规格和必要的工艺步骤

3.质量保证要求

4.生产要求或所需的周期时间

通过这些信息,自动化供应商将能够对您的生产需求和预期性,提供最经济有效的系统性建议,不管是半自动或全自动系统。

鉴于EV技术的发展速度,自动化系统应该是在现场,设备上是灵活的,可适应的,而且不会对生产造成严重的干扰。举例来说,半自动站应该可以移至全自动平台。类似地,自动化平台应该会随着时间的推移和交易量的增加而扩展。这个特性给了你最大的灵活性,让你可以不断地利用你的投资。