线束的有效固定及如何控制其走向,以保持其与周边件间的间隙,是线束三维布局设计的一个重要内容,也是该产品开发过程中经常遇到的问题。

一、线束的固定方式

1.扎带/卡扣固定

卡带固定是最常用的一种方法,应用广泛。从成本和购买周期考虑,需要尽可能选择常用卡扣,或者用量非常大的卡扣,用量大并不一定是指自己主机厂的车型,也可以是其他主机厂的销量好的车型。此外,尽量减少用扎带的种类,以便于对材料和质量的管理。

2.塑料支架的固定

有时受车体结构、线束布置空间的限制,需要研制单独的塑料支架用于线束保护和固定。这类塑料支架通常是自行研制,价格昂贵。但实际上成本是相对的,我们可以发现,销量非常不错的车型,这种塑料支架其实用了很多。

3.采用其它部件卡槽结构固定

在固定线束时,可充分利用现有的其它部件,或新开卡槽结构,进行固定。此情况因难以定位,需单独在线束上作标记,方便制造组装。

4.胶带固定(不推荐)

仅用胶带将线束系在其它部件上,这种固定方法没有可靠性,特别是在恶劣环境(振动、高温、高湿等),是不允许使用的。此外,即使布设环境比较好,也不建议采用这种固定方式,如果一定要用,要经过评审通过,而且在整车耐久性试验中,也要特别注意。

二、线束的常用固定方法——卡扣的选择

选择扎带固定时,要考虑:

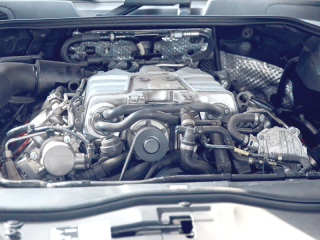

1.周围环境温度。耐热型或不耐热型;若为发动机中的高温部位选用热轧带固定时,应选用耐高温的扎带。

2.防水。起螺柱选用螺杆卡,或选用带橡皮圈防水。

3.防转。选卡7x12孔(防转)或选圆孔(不防转)。

一般说来,为确保线束的走向,一般都选择防转型卡扣,但防转卡扣会影响组装,对于不容易组装的地方,而对防转并无特殊要求的地方,需要用卡圆孔的扎带。

4.空间避让。按需避让的具体种类,可选择举高、偏置、导引、直角等多种卡扣。

5.相互避让。按需选择相应的撑开夹或特殊结构的卡扣,将线束与其它部件分开,保持一定的间隙,避免彼此移动而引起磨损。

6.安装结构和布置空间。

针对需要增加固定点位置的安装界限,可根据需要选择相应的螺柱卡,钣金卡,平板型等卡扣。

要指出的是,对钣金卡来说,由于车身漆面受到破坏,对于对外观要求较高的地方(顾客视角)谨慎选择,如果一定要用的话,建议选择塑料类型的,不破坏车身漆面。

对用胶带捆扎固定的板式卡扣,对于粗细分枝的地方,建议不要使用,防止不良环境导致卡扣脱落。还有因为卷边,对尺寸要求非常好,尽量不要连续使用,以免偏孔造成组装困难。

三、选择车辆低压线束固位位置。

整个整车线束布置在整车的每一个角落,线束的损坏直接影响汽车的电气性能。在汽车线束的设计过程中,安全是首要考虑的内容,良好的固定点设置和固定方式的选择,是线束布置可靠性的前提。线束固定定点位置的确定应遵循以下原则:

1.线束与两个定位点间距不宜过大,控制在300mm左右,在有泥水等恶劣环境下,其扎带固定距离不能超过150mm,并尽量用7*12扎带或螺柱扎带。

2.线束布设有直角拐角,所需两边的直角都需增加固定点,在钝角拐角时,可按直线距离控制,避免了锐角拐点。

3.在分支点的主干上设置定位点,工艺允许(最小10mm)应尽可能接近固定点,并使固定点与支点之间的距离不大于100mm。

4.在高风险区域,所有线束的插头都需要消除应力,线束应该在插头背后120毫米处保持,并且要有一个固定点(扎带)。若不行,则应在接头后进行应力消除(例如,将线束系在插件壳结构上),并且在连接器后面300mm的范围内增加固定点。