为减轻人员负担,达到预期效果,提高效率,提高质量,让操作简单,产能提高,这样的压接端子的拉拔力不合格都奇怪。

一、项目背景。

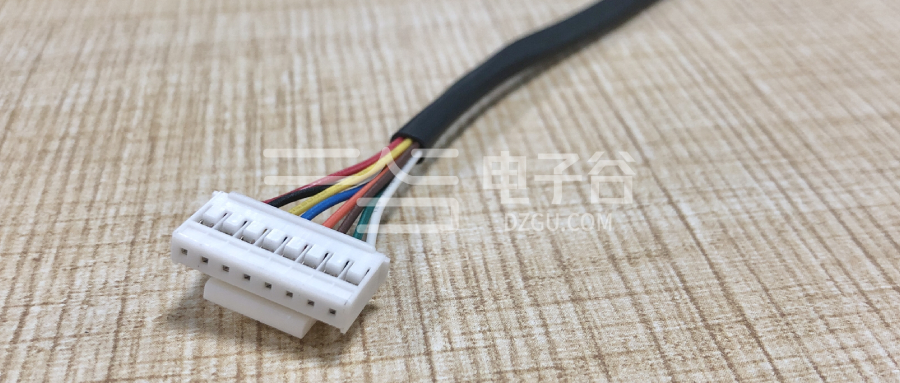

线束是汽车重要组件。良好的端子压接可以降低电阻,减少压接处铜线氧化,具有牢固的紧密性和良好的导电性。

牢固的紧密性一般是指在一定范围内,在一定范围内不会被拉出或断开。

根据原始设备制造商的质量索赔记录,每年有37.6%的案例受到端子铆接压力的不良影响,主要是拉力不良。我们整天强调拉力测试,但最终没有达到效果。管理人员到现场抽查时,操作人员说已经测量了拉力。你问值多少,有的回答不了,有的回答和现场抽查相差甚远..

很明白大家的愿望都是忙于交付,而且产品又是小批量、多品种的订单,端子压接后够,风险真的很大。说白了,线束就是电线和端子的连接,保证足够的拉力是最基本的前提,拉力不足的线束就是坑人的线束。

前期规定的拉伸试验频率:

①模具调试维护时;②当天继续前天工作时;③中途更换操作时间;④拉力不合格时。

生产小批量、多品种的订单,实施起来影响效率,测拉力最多可占工作时间的1/4,图省事漏拉力,质量风险随之而来,提高迫在眉睫。

二、项目问题。

我们正在探索寻找一条捷径,如何减轻员工的负担,达到预期的效果,提高效率和质量,使员工成为傻瓜,操作简单,提高生产能力,压接端子的拉力不合格。

1.项目主体:模具快速更换和拉力测试优化。

2.实施对象:压接人员。

3.实施区域:压接班。

4.项目期限:10年。

5.实现目标:拉拔力达标,生产效率提高30%。

6.实施措施:

6.1购买日式压接机专用闭合高度仪,将车间内所有日式半自动压接机的闭合高度(下死点)统一调整为119.7±0.02,锁定调节螺钉禁止调整,车间内所有压接机统一闭合高度。

6.2调试过程中应更换新钳口,设置下死点,并做好记录。半成品的生产符合行业标准。

6.3线径整合,反复调试验证相邻线径铆接压力达标的模具下死点,铆接压力相邻线径端子外观、拉力、剖面均能满足要求。

6.4线径整合,反复调试验证相邻线径铆接压力达标的模具下死点,铆接压力相邻线径端子外观、拉力、剖面均能满足要求。

6.5将模具微调轴定位螺钉M3*25带压簧改为M3*8圆柱体内的六角螺钉,取消压簧,旋至最佳点直接拧死,微调无法旋转;购买M3*8圆柱体内的1000个六角螺钉,无微调,起到防错作用。

采取分段在微调轴上涂色标签的措施,即:0.5~0.75蓝,0.85~1.25黄,1.5~2.0绿,2.5~3.0白,4~5粉,不锁定微调轴,但可节省一倍的调模时间。

7.一次性调试后,分四步验证:

①每天测试一次拉力,以验证钳口的磨损和设备稳定性;

②每3天测试一次拉力,以验证钳口的磨损和设备稳定性;

③每周测试一次拉力,以验证钳口的磨损和设备稳定性;

④半月测试一次拉力,验证钳口的磨损和设备稳定性;

至此,每个模具每半月测试一次拉力来验证钳口的磨损和设备稳定性,规定拉力高于最低标准20N时为临界值,需要更换钳口或维修设备。

三、项目问题分析。

假如说模具定置和端取器的引入解决了快速换模提高效率的问题,那么拉力测试优化将进一步解决免调试、拉力达标的问题。

看似简单,意义深远。如果条件满足,项目实现,市场反馈端子压接拉力不足导致汽车故障。因此,烧车索赔的案例可以翻过来,生产效率会大大提高。

四、项目目标。

生产效率提高30%,按要求操作拉力值100%合格,主机厂索赔拉力不足。