从整车发展的角度来看,车辆的高压单元能更加集成到电池和多集成控制单元的高度。电池组的平台化是OEM的主流工作,原本分散的高压连接器也逐渐集中。随着华为等企业的进入,多合一的高度集成化也是一个重要的发展趋势,单车的高压连接器数量也是一定的,而且连接器的主要功能要求也会发生变化,如防护(电气绝缘和防水防尘要求)将得到高度突出,复杂的EMC要求将被压入硬件层解决;

1、国内主机厂选择高压连接器的趋势是什么?

我国新能源发展已有20年,对于高压连接器的变化趋势,也已迭代了四、五次,从最早的工业笨重的金属连接器逐渐转变为轻塑连接器,单体功能也越来越多,连接器的设计标准国内乃至国际上大多采用了USCAELV等欧美企业的企业和行业标准,连接器因不同的使用位置和要求也分为许多类型,因为不同于车辆的充电物理接口有强制的物理尺寸要求,车内高压连接器还是比较开放的产品,各家基本参考行业标准来设计,这就导致了连接器的种类繁多,很少有人从系统上梳理;

随着近年来国内新能源汽车市场的快速发展,我们对高压连接器产品有了深刻的了解和实际应用数据。目前,我们更多地去探索它背后的原理。车辆制造商也应该更多地将车辆的其他高压单元相同,并从系统结构上考虑它的选择和使用。

人们能看到以大众ID.4为代表的欧洲OEM已经走上了这条路,原本杂乱无章的连接器从平台化设计开始就从功能层面被顶层设计,制作出一个集成的结构面板,并且根据它的趋势,它的连接器的功能将进一步调整;而特斯拉在这方面显然比大众走得更快,它的高压连接器通过高压单元的高度集成大大降低,剩下的不可缺少的连接器也将进行重组,将其模块化,这一点上特斯拉并没有参考任何传统USCARLV的设计标准要求,或者根据它自己的需要进行合理的设计;在这一点上,我个人认为,非常值得国内主流OEM借鉴和思考;从长远来看,标准化其模块和结构将大大降低成本,同时也保证了很好的可靠性;

在设计高压连接系统时,要考虑连接器的相关功能是否可以拆卸。

高压系统的连接点应尽可能减少,并通过集成实现。从分散到类似ID.4的面板集成,再到特斯拉的连接模块标准化。连接形式不应局限于传统的连接方式,连接器应满足服务系统的要求。

考虑到长期平台,可以走OEM主导的定制路线。

核心思路是从功能和结构上进行模块化管理和标准化管理。这种想法不一定能在国家标准水平上实现,但OEM或车辆制造商可以结合下游连接器企业联盟来主导他们的工作。

2、高压连接器螺栓的使用和风险。

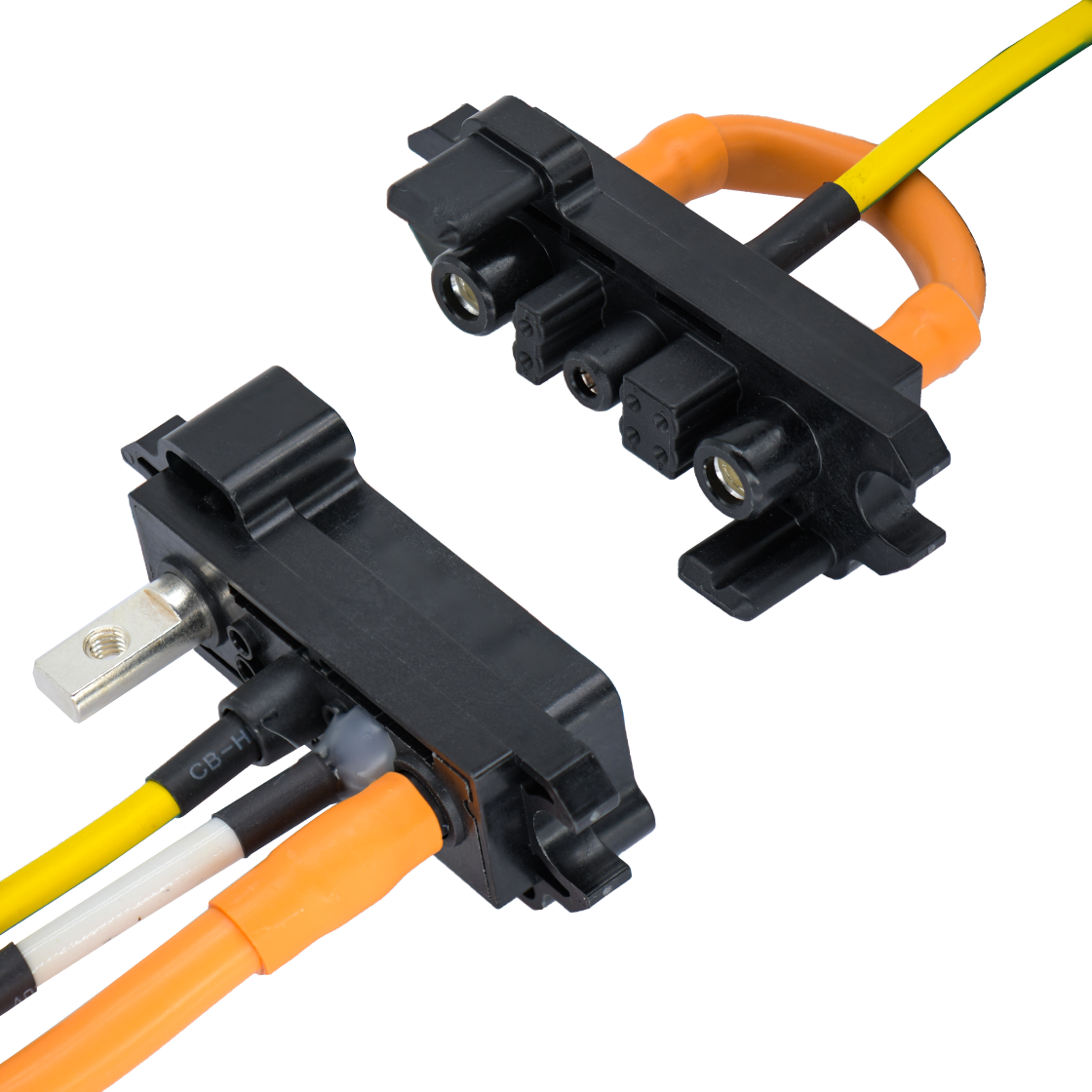

不同类型的螺栓的使用给产品的拆卸、安装和维护带来了极高的成本。例如,Mach-E的高压连接器有T厂家R厂家等不同厂家的产品,安装的螺栓也是多种多样的,包括内六角梅花带的防拆卸螺栓和外六角螺栓,不仅拆卸和组装困难,而且不利于自动化操作,大大浪费了成本;虽然大众的ID.4有所提高,连接器逐渐集成到电池端面,成为一体化连接器,但仍然不需要使用上下16个以上的螺栓,这是设计上的极大浪费;桑迪。部分消费者更推崇特斯拉方案,特斯拉连接器多采用2个螺栓,大大降低了其使用量,同时标准化螺栓结构,其螺栓在尾部采用台阶结构设计,保证了其扭力不会对塑料结构造成不必要的损坏。

纵观国内连接器厂家的图纸,各式各样,大部分连接器厂家对这个地方没有深入的研究,甚至很多连接器厂家的图纸上都没有这个螺栓的要求,把这个问题抛给OEM本身,图纸上即使有要求,其扭力也只是参考了机械手册的相关要求,但这一点缺乏思考,你所使用的产品、部位、环境不同,同样的手册标准是否可以使用要打个问号,更像我上面所说的,应该从它背后的功能、性能等要求出发,考虑问题。